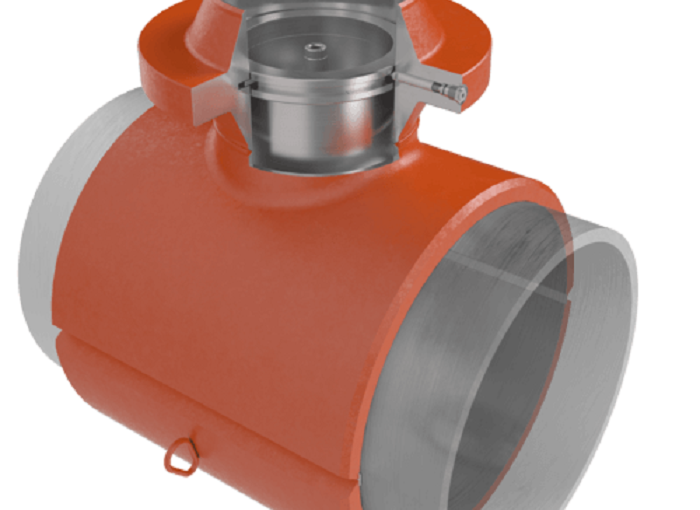

اسپلیت تی اتصال سه راهی است که از دو بخش ۱- پد بالایی و پد پایینی، ۲- نیپل و فلنج، تشکیل می شود اسپلیت تی به دو روش مکانیکی و جوشی به لوله متصل می شود. ولی برای اتصال اسپلیت تی به لوله، ترجیحاً از روش جوشکاری استفاده می کنند. اتصال اسپلیت تی جزئی از اتصالات دائم خط لوله است، یعنی بعد از اتمام عملیات هات تپ و تحویل انشعاب بر روی لوله متصل می ماند.

ساخت split tee بر اساس مشخصات لوله و سایز انشعاب مورد نیاز صورت میگیرد. از آنجایی که اسپلیت تی باید فشار زیادی را تحمل کند (فشار سیال درون لوله و فشار لوله و تجهیزات متصل به آن) نحوه ساخت آن بسیار حائر اهمیت است.

ساخت split tee به طور کلی به شرح زیر است :

- سازنده اتصال اسپلیت تی سایت و محل انشعاب گیری را بررسی می کند. طی این بررسی اطلاعاتی نظیر فشار اسمی و واقعی بدست می آید هم چنین سازنده نیز سایر پارامترهای مورد نیاز را اندازگیری می کند.

در مرحله بعد سازنده اسپلیت تی ضخامت اسمی لوله را دریافت می کند و سپس تست ضخامت سنجی را روی لوله انجام می دهد و فشار واقعی سیال را نیز بدست می آورد. عمر لوله و میزان صدمه به لوله مانند فسودگی نیز مورد بررسی قرار می گیرد در صورت بالا بودن میزان فرسودگی بهتر است عملیات هات تپ روی آن انجام نشود.

از دیگر مواردی که در حین بازرسی باید بدان توجه کرد محل نصب اسپلیت تی است. محل نصب اسپلیت تی باید فضای کافی برای نیروی کار و خود اتصال داشته باشد. داشته باشد مثلا گاهی ممکن است که سر زانویی خط لوله در محلی قرار داشته باشد که امکان نصب اتصال اسپلیت تی بر روی آن وجود نداشته باشد. از دیگر نکاتی که مهم است محل اختصاص داده شده برای نصب اسپلیت تی است. اگر در محیط های حساس و خطرناک مانند محیط هایی که مواد شیمیایی در آن وجود دارد و محل نصب اسپلیت تی در نزدیکی ابزارهای اندازگیری دقیق و تجهیزات کنترل و بازرسی های حساس باشد باید دقت زیادی برای نصب آن به کار برد تا به آن ها آسیبی وارد نشود.

- با توجه به اطلاعات بدست امده از بازرسی سایت، مهندسین طراحی با استفاده از نرم افزارهایی مانند catia و solidworks و طبق دستورالعمل های استاندارد جوشکاری به ساخت اتصال اسپلیت تی می پردازند.

- مهندسین و طراحان نتیجه و یافته های خود مانند سایز لوله ، سایز انشعاب ، مواد سازنده ، تجهیزات مورد نیاز برای نصب اسپلیت تی و غیره را به صورت دقیق مکتوب می کنند تا اپراتور های اجرایی بتوانند به بهترین شکل اسپلیت تی را روی لوله متصل کنند.

- مهندس ناظر در تمام مراحل خروجی ها را بررسی می کند تا مشکل و نقص فنی نداشته باشند.

- بعد از اتمام ساخت اسپلیت تی عملیات تنش زدایی حرارتی روی آن انجام می شود زیرا در حین ساخت اسپلیت تی سطح آن به خاطر حرارتی که در حین ساخت به آن وارد شده یکنواخت نمی باشد برای مثال قسمتی هایی که حرارت مستقیم و بیشتری به انها خورده دچار ناهمگونی و فرورفتگی میشود. با تنش زدایی حرارتی این عیوب برطرف و سطح اسپلیت تی یکنواخت و همگون می شود.

- پس از تنش زدایی حرارتی بر روی اتصال تست فشار و تست جوش انجام می دهند. تست جوش خط لوله بسیار حائز اهمیت است و نشان می دهد که آیا در فشار مورد نظر تحمل کشش و غیره توسط اسپلیت تی وجود دارد یا خیر. در صورت وجود اختلال باید آن را رفع کرد. سازنده اتصال وظیفه نصب اسپلیت تی را بر عهده دارد.

طراحی و ساخت اسپلیت با توجه به نوع سیال متفاوت است، به عنوان مثال برای سیال های پر فشار از فول سدل استفاده می کنند که به خاطر عایق بندی خود تحمل فشار بالاتری نسبت به اتصال اسپلیت تی دارد.

- اتصال اسپلیت تی مطابق با استانداردANSI /ASME B31.8 ,B 31.1, B31.2, B31.3 طراحی و در اختیار مصرف کنندگان قرار می گیرد.

- اسپیلیت تی برا لوله با سایز ۶ اینچ تا ۵۶ اینچ وجود دارد.

- فشار اسپلیت تی مطابق با استاندارد ANSI CLASS 150 TO ANSI CLASS 900 طراحی می شود. در صورت نیاز اسپلیت تی با فشار بالای ۹۰۰ نیز ساخته می شود.

به طور کلی از اتصال اسپلیت تی در زمینه های مختلفی مانند موارد زیر استفاده می کنند:

- وروردی انشعاب جدید

- جلوگیری از کشیده و خراب شدن قسمت بریده شده لوله

- ورودی جدید برای نصب تجهیزات کنترلی و ابزارهای دقیق اندازگیری

- برای مسدود کردن خط لوله

- برای قسمتی از لوله که خراب شده است

- برای نصب تجهیزات و ابزارهای مورد نظر بر روی لوله

معایب و مزایای استفاده از اتصال اسپلیت تی

مزایا:

- این اتصال به صورت کامل لوله را می پوشاند و به عبارت دیگر تمام محیطی است از این رو توانایی مقاومت در برابر فشار بالایی که از سیال و خط لوله اعمال می شود را دارد.

- برای لوله هایی که ضخامت بالایی دارد اتصال اسپلیت تی کاربرد فراوانی دارد. قسمت بریده شده لوله نیازمند اتصالی است که بتواند فشار را تحمل و از دفرمه شدن لوله جلوگیری کند بنابراین این اتصال با میزان تحمل بالایی که دارد بسیار مناسب است.

- زمانی که ضخامت لوله بسیار کم است، برای اطمینان بیشتر از اتصال اسپلیت تی استفاده می کنند.

- برای اتصالات سایز به سایز و reduse سایز استفاده میشود که علت به کار گیری آن تحمل فشار بالای سیال است.

معایب:

- اسپلیت تی وزن بسیار بالایی دارد و چون مسنقیم به لوله متصل می شود به مرور زمان ممکن است باعث کج شدن لوله شود. در این شرایط که وزن اتصال اسپلیت تی و تجهیزات دیگری که بر روی آن متصل میشوند بالا است می توان با استفاده از اهرم های فلزی و یا سازه های بتنی، پایه ای درست کرد و زیر لوله نصب کرد.

- جوشکاری اسپلیت تی نسبت به جوشکاری بقیه اتصلات دشوارتر است. حرارت ناشی از جوش و میزان مذاب جوش باید در حدی باشد که به لوله آسیبی وارد نشود.

- برای جابجایی اسپلیت تی از جرثقیل استفاده می کنند و دلیل این امر وزن بالای این اتصال است. نصب split tee توسط جرثقیل کار دشواری است.